PROCESSO DE MICROFUSÃO

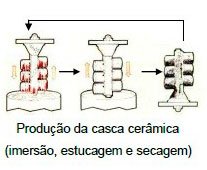

Dentre as etapas de produção do processo de microfusão, apresentam-se sucintamente nesta reportagem o processamento e o controle para a produção de cascas cerâmicas.

Basicamente, inicia-se a produção de cascas cerâmicas através da imersão do cacho de cera em um banho de lama refratária. Essa imersão deve ser realizada de tal forma que seja feito um recobrimento totalmente uniforme. Posteriormente, recobre-se o cacho com partículas refratárias, etapa essa denominada estucagem. O recobrimento com partículas refratárias pode ser realizado através de um chuveiro de areia ou da imersão do cacho em leito fluidizado.

Por fim, realiza-se a secagem dos moldes cerâmicos. Este procedimento é repetido por várias vezes, utilizando-se grãos progressivamente maiores até a formação de uma casca refratária suficientemente forte para resistir essencialmente a dois esforços:

– Saída do material termoplástico (cera) sob ação do calor.

– Entrada do metal líquido e suportá-lo até completa solidificação.

As primeiras lamas contêm pó de refratários mais finos e as partículas de estucagem da primeira camada também são mais finas que as camadas de reforço. O número de camadas necessárias está relacionado com o tamanho do cacho e o metal a ser vazado. Na prática, geralmente este número situa-se entre 6 a 9 camadas.

É importante controlar a temperatura e a umidade da sala de lama para evitar o aparecimento de trincas nas cascas durante a secagem. Como por exemplo, recomenda-se, para lamas à base de sílica coloidal, umidade maior que 40%. Para condições normais, recomenda-se umidade de 50% como ideal. Um ponto essencial é que as variações tanto de temperatura quanto de umidade não sejam grandes. Experiências indicam de 4 a no máximo 6° de variação.

Os materiais utilizados para a produção da casca (lama e estuco) são: refratários, aglomerantes, agentes de molhamento, antiespumantes e outros aditivos.

Os refratários normalmente utilizados na lama e/ou estucagem são: sílica eletrofundida; zirconita; vários tipos de silicatos de alumínio e outros refratários patenteados. A maioria deles possui sílica em sua composição, por exemplo, a própria sílica eletrofundida e a zirconita (silicato de zircônio), além dos vários silicatos de alumínio compostos por mulita e geralmente por sílica.

SENAI Itaúna CETEF “Marcelino Corradi”

Reyler Bueno Faria – Analista de Tecnologia.

REFERÊNCIA BIBLIOGRÁFICA:

– MACHADO, Ioná Macêdo Leonardo. Avaliação Microestrutural de Cascas Cerâmicas Utilizadas na Produção de Moldes para o Processo de Fundição por Cera Perdida. Dissertação. Universidade Federal de Minas Gerais – UFMG. 2005.

– HORTON, A. H. Investment casting. In Annual Handbook: casting. Metal Park, 1998. v. 15, p. 253-269 il., 1998.

|

Reyler Bueno Faria – Analista de Tecnologia.SENAI Itaúna CETEF “Marcelino Corradi” |